Durchmesserflansche

Der Schmiedenprozess besteht im Allgemeinen aus den folgenden Prozessen, nämlich die Auswahl hochwertiger Börsen zum Blanken, Erhitzen, Bildungs- und Kühlungs-Kühlung nach dem Schmieden. Zu den Schmiedeprozessmethoden gehören offener Schmieden, Schmied- und fetale Membranschmieden. Während der Produktion werden unterschiedliche Schmiedemethoden gemäß der Qualität der Schmiede und der Anzahl der Produktionsstapel ausgewählt.

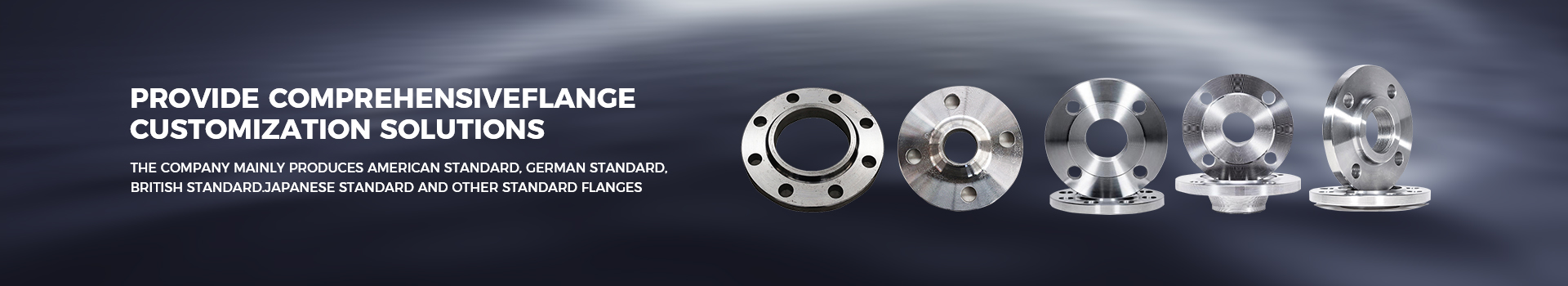

Flansche mit großer Durchmesser werden häufig verwendete flach geschweißte Flansche und kolbengeschweißte Flansche verwendet. Fadenflansche haben keinen großen Durchmesser. Bei der tatsächlichen Produktion und Verkäufe macht der Anteil der Flachschweißprodukte viel aus. Die Struktur und der Umfang der Verwendung von Flanschschweißflansch mit großem Durchmesser mit großem Durchmesser sind unterschiedlich, und die Merkmale und Vorteile, die gezeigt werden können Flansch spielt eine wichtige Rolle. Die Steifigkeit von flachen Flächen mit großem Durchmesser ist schlecht und für Anlässe mit Druck p ≤ 4 mPa geeignet. Der Butt Welding Flansch, auch als hoher Nackenflansch bekannt, hat eine hohe Steifigkeit und ist für Anlässe mit hohem Druck und Temperatur geeignet. Es gibt drei Arten von Flanschdichtflächen: Flachdichtungsflächen, die für Anlässe geeignet sind, bei denen der Druck nicht hoch ist und das Medium ungiftig ist; Konkave und konvexe Versiegelungsfläche, geeignet für Anlässe mit etwas höherem Druck; Die Versiegelungsfläche von Zunge und Rille ist für brennbare, explosive, giftige Medien und hohe Druckanlässe geeignet. Flanschanpassungen verschiedener Eigenschaften haben eine gute Produktleistung in verschiedenen Feldern, und die Auswirkungen sind unterschiedlich, wenn sie an verschiedene Gelegenheiten und Räume angepasst werden.

Der Produktionsprozess ist hauptsächlich in vier Arten unterteilt: Schmieden, Gießen, Schneiden und Rollen.

Gussflansche und geschmiedete Flansche

Der Gussflansch, die Form und Größe des Rohlings sind genau, das Verarbeitungsvolumen ist gering und die Kosten sind niedrig, aber es gibt Gussfehler (Porosität. Riss. Einschlüsse); Die innere Struktur des Gießens ist weniger optimiert (wenn es sich um einen Schneideteil handelt, ist die Straffung schlechter).

Geschmiedete Flansche sind im Allgemeinen niedriger als gegossene Flansche mit niedrigerem Kohlenstoffgehalt und weniger anfällig für Rost, Schmiedetaten sind optimiert, die Struktur ist relativ dicht und die mechanischen Eigenschaften sind besser als die von Gussflanschern.

Bei unsachgemäßer Schmiedensprozess wird auch große oder ungleichmäßige Körner, die Verhärtung von Rissen und die Schmiedekosten höher als die von Flanschen gießen.

Schmiedestellen können höhere Scher- und Zugkräfte standhalten als Guss.

Der Vorteil von Gussteilen besteht darin, dass sie eine komplexere Form herstellen können und die Kosten relativ niedrig sind.

Der Vorteil des Schmiedens besteht darin, dass die innere Struktur einheitlich ist und es keine schädlichen Defekte wie Porosität und Einschlüsse im Gießen gibt;

Aus dem Produktionsprozess ist der Unterschied zwischen Gussflansch und geschmiedetem Flansch unterschiedlich, zum Beispiel ist der Zentrifugalflansch eine Art gegossener Flansch.

Der Zentrifugalflansch gehört zur Präzisionsgussmethode zur Herstellung von Flanschen, diese Art des Gießens ist viel feiner als die gewöhnliche Sandgussstruktur, die Qualität ist stark verbessert und es ist nicht einfach, loses Gewebe, Porosität, Trachom und andere Probleme zu haben.

Zunächst müssen wir verstehen, wie der Zentrifugalflansch erzeugt wird, und die Prozessmethode und das Produkt des Zentrifugalsgusss, um einen flachen Flansch zu machen, sind durch die folgenden Prozessschritte charakterisiert:

(1) Legen Sie den ausgewählten Rohstoffstahl zum Schmelzen in den Elektroofen der Zwischenfrequenz, so dass die Temperatur des geschmolzenen Stahls 1600-1700 ° C erreicht;

(2) die Metallform auf 800-900 ° C vorheizen und bei einer konstanten Temperatur aufbewahren;

(3) Starten Sie die Zentrifuge und injizieren Sie den geschmolzenen Stahl in Schritt (1) in die vorgeheizte Metallform in Schritt (2);

(4) Das Guss wird natürlich auf 800-900 ° C abgekühlt und 1-10 Minuten aufbewahrt.

(5) Abkühlen Sie mit Wasser in die Nähe der Raumtemperatur und entfernen Sie das Guss.